旋转部件的不平衡量检测是确保机械运转平稳、减少振动和延长使用寿命的重要步骤。平衡机是用来测量和校正旋转部件(如风扇、飞轮、涡轮等)不平衡量的专业设备。下面是通过平衡机进行不平衡量检测的基本步骤:

1. 准备阶段:

确保旋转部件清洁,没有附着物或多余物质。

检查旋转部件是否有明显的损伤或变形,这可能影响平衡效果。

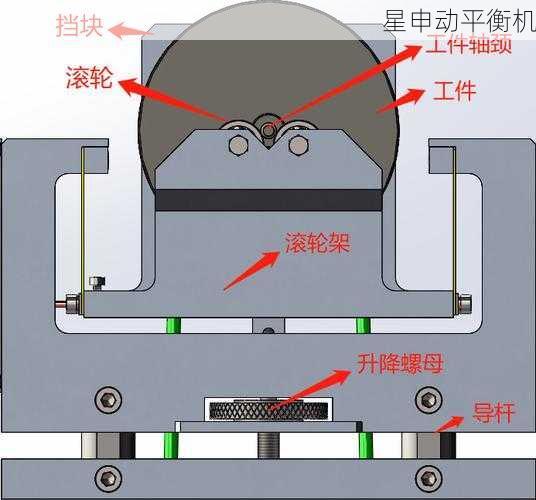

选择合适的夹具将旋转部件安装在平衡机上,确保安装牢固且同心度良好。

2. 初次测量:

将旋转部件安装到平衡机上,并启动机器。

平衡机会自动或者手动地旋转部件,在不同转速下记录振动情况。

记录初始不平衡量的位置和大小,通常以克毫米(gmm)为单位表示。

3. 分析数据:

使用平衡机自带的软件或外部分析工具对收集的数据进行分析。

确定不平衡量的主要来源,通常是质量分布不均造成的。

4. 调整不平衡:

根据分析结果,在旋转部件上相应位置添加或移除质量来纠正不平衡。

添加质量的方法包括焊接配重、粘贴配重块或螺钉固定等;移除质量的方法则包括钻孔、铣削等。

5. 复测与校验:

完成初步校正后,再次运行平衡机,检查是否达到所需的平衡精度。

如果还不满足要求,则重复调整过程,直到获得满意的平衡状态。

6. 最终检查:

确认所有调整都已正确完成,且旋转部件达到了制造商规定的平衡标准。

记录最终的平衡数据,作为未来参考或维护的依据。

7. 卸载与整理:

安全地卸下旋转部件,并清理工作区域。

妥善保管好所有的工具和配件。

以上就是使用平衡机进行旋转部件不平衡量检测的一般流程。请注意,具体的步骤可能会因不同的平衡机型号和旋转部件类型而有所变化。始终遵循制造商提供的操作指南和安全说明。